關(guān)注主辦方微信,了解更多展會信息

名稱:中國鍛壓協(xié)會

地址: 北京昌平北清路中關(guān)村生命科學(xué)園博雅C座10層

郵編:102206

電話:010-53056669

傳真:010-53056644

郵箱:

metalform@chinaforge.org.cn

鍛造企業(yè)設(shè)備管理信息化應(yīng)用

|

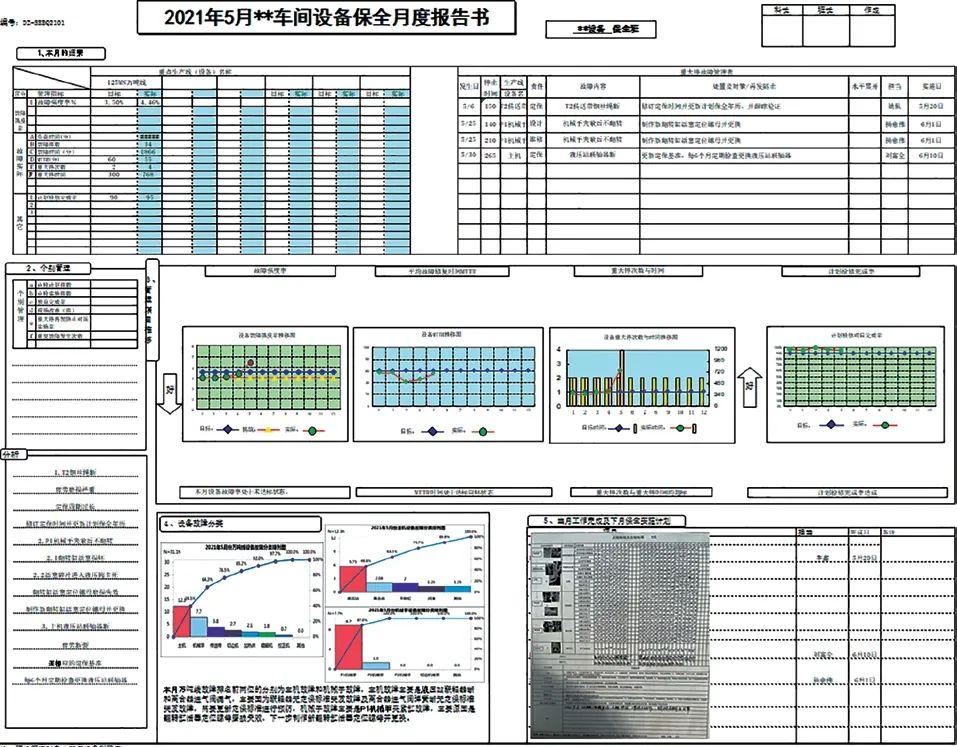

為推進(jìn)企業(yè)實施創(chuàng)新驅(qū)動、持續(xù)改善的發(fā)展戰(zhàn)略,加快企業(yè)轉(zhuǎn)型,實現(xiàn)智能升級,對企業(yè)內(nèi)各生產(chǎn)線(設(shè)備)進(jìn)行實時數(shù)據(jù)采集、數(shù)據(jù)挖掘、數(shù)據(jù)分析、存儲與服務(wù)等統(tǒng)一數(shù)據(jù)源管理,來全面提升數(shù)據(jù)采集的時效性、準(zhǔn)確性、科學(xué)性,保障設(shè)備管理標(biāo)準(zhǔn)的有效執(zhí)行。本文立足鍛造行業(yè),系統(tǒng)闡述了生產(chǎn)裝備運行參數(shù)的數(shù)據(jù)采集策略,介紹了設(shè)備數(shù)字化、管理智能化、物聯(lián)網(wǎng)與5G 技術(shù)等融合應(yīng)用技術(shù)在鍛造企業(yè)生產(chǎn)、運營中發(fā)揮的作用。 現(xiàn)階段企業(yè)面臨芯片短缺、需求減少,隨著商用車的市場競爭開啟從增量走向存量的模式,國內(nèi)萬噸線的建設(shè)不斷增加,整個前軸鍛造行業(yè)都面臨著產(chǎn)能過剩、同質(zhì)化競爭、內(nèi)卷嚴(yán)重、利潤率水平、客戶關(guān)系等諸多因素困擾,企業(yè)面臨著保生產(chǎn)、穩(wěn)經(jīng)營的危機(jī)。 作為一家典型的離散型制造企業(yè),我公司核心流程管理能力落后,尤其在設(shè)備管理方面:數(shù)字化及信息化技術(shù)的應(yīng)用不足,使得企業(yè)工作效率、市場競爭能力和經(jīng)濟(jì)效益不斷降低。大數(shù)據(jù)時代下,企業(yè)除了擁有先進(jìn)的生產(chǎn)裝備,還需對各生產(chǎn)線(設(shè)備)進(jìn)行數(shù)字化建設(shè)、運行參數(shù)的實時采集,提高裝備科學(xué)管理及運營效率,讓決策者更加詳細(xì)地了解現(xiàn)場情況,為生產(chǎn)經(jīng)營決策、設(shè)備管理等提供及時、可靠、經(jīng)濟(jì)的分析依據(jù)。 傳統(tǒng)設(shè)備管理存在的問題 我公司生產(chǎn)設(shè)備以萬噸級生產(chǎn)線為主,還有數(shù)控CNC 機(jī)械加工設(shè)備和其他半自動生產(chǎn)的機(jī)械制造設(shè)備,其中萬噸級生產(chǎn)線設(shè)備狀態(tài)及關(guān)聯(lián)附屬設(shè)備等在高溫、高能量、工況復(fù)雜的情況下工作。數(shù)控CNC機(jī)械加工設(shè)備主要以單機(jī)為主,工況較為良好,但上述所涉及設(shè)備的運行參數(shù)、設(shè)備部件壽命跟蹤等均缺乏有效的管理,設(shè)備OEE 從2016 年以來長期位于行業(yè)中等水平,且設(shè)備管理手段長期處于五年前的管理水平,主要表現(xiàn)在:設(shè)備運行狀態(tài)的監(jiān)測數(shù)據(jù)雖可以實現(xiàn)采集,但由于管理平臺的缺失,導(dǎo)致數(shù)據(jù)分析時無法實現(xiàn)系統(tǒng)共享以及回歸利用,設(shè)備的預(yù)測性管理開展缺少關(guān)鍵輸入,從而使設(shè)備的重大停機(jī)、突發(fā)性停機(jī)事件及風(fēng)險無法得到消除;受制于運行數(shù)據(jù)分析輸入的欠缺,作為DCPW 模式五大支柱中的一環(huán),TPM 活動的效果沒有得到最大的發(fā)揮,導(dǎo)致了設(shè)備維護(hù)、檢修費用增長比例較快。其主要問題有:①數(shù)據(jù)采集時效差;②數(shù)據(jù)質(zhì)量差;③缺乏統(tǒng)一的數(shù)據(jù)源;④數(shù)據(jù)分析、決策難。圖1 為某車間設(shè)備保全月度報告書。

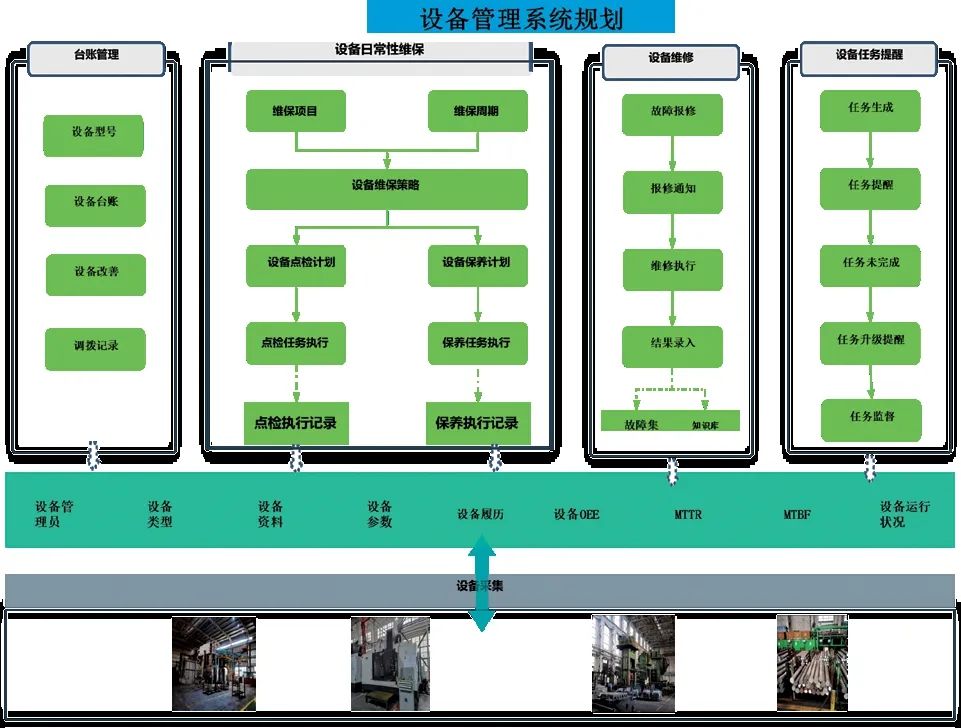

圖1 某車間設(shè)備保全月度報告書 具體體現(xiàn)在以下幾個方面: ①設(shè)備點檢、巡檢數(shù)據(jù)的手工記錄易流于形式; ②關(guān)鍵設(shè)備參數(shù)、設(shè)備性能波動的監(jiān)測,設(shè)備OEE、良品率、生產(chǎn)節(jié)拍等不能實時檢測,易導(dǎo)致設(shè)備性能損失等; ③設(shè)備維修數(shù)據(jù)分析、維修履歷、維修知識庫、維修申請、故障原因維護(hù)等缺乏統(tǒng)一的數(shù)據(jù)源; ④設(shè)備運行、暫停、維修、停機(jī)、保養(yǎng)、閑置等設(shè)備狀態(tài)檢測管理難度大、管理效率低; ⑤設(shè)備備件管理缺少備品備件的生命周期管理,庫存管理難、易造成設(shè)備停工等; ⑥缺少故障性停機(jī)、計劃性停機(jī)的數(shù)據(jù)挖掘; ⑦生產(chǎn)效率分析方面缺少量化核心指標(biāo)分析。 數(shù)據(jù)采集規(guī)劃及需求分析 針對公司主要生產(chǎn)線(設(shè)備)以及設(shè)備數(shù)據(jù)采集的實現(xiàn)條件進(jìn)行分析,首先考慮數(shù)據(jù)采集的便利性,其次是數(shù)據(jù)采集的經(jīng)濟(jì)性、技術(shù)性等。根據(jù)公司生產(chǎn)線布局、設(shè)備類型、設(shè)備開發(fā)接口協(xié)議、PLC 類型、采集數(shù)據(jù)的種類等,從采集的便利性出發(fā),把通信協(xié)議規(guī)則一致的設(shè)備進(jìn)行統(tǒng)一規(guī)劃,一些原始的串口協(xié)議則從數(shù)據(jù)采集的經(jīng)濟(jì)性和技術(shù)性方面重點規(guī)劃分析。先對各生產(chǎn)線(設(shè)備)進(jìn)行數(shù)字化建模,建立生產(chǎn)單元的數(shù)字化工廠,并利用其進(jìn)行通訊組網(wǎng)底層構(gòu)建,落實各設(shè)備數(shù)據(jù)采集所需的工業(yè)網(wǎng)關(guān)設(shè)備、網(wǎng)絡(luò)設(shè)備、電源要求、傳輸距離、服務(wù)器等的規(guī)劃布局。設(shè)備管理系統(tǒng)規(guī)劃布局如圖2 所示。

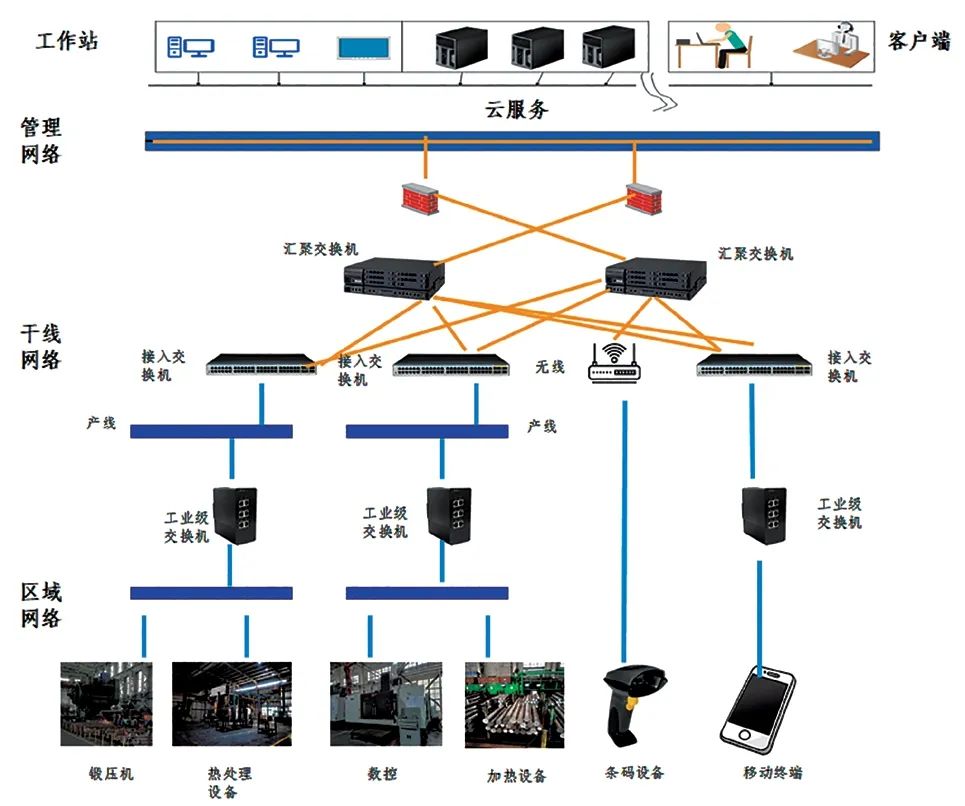

圖2 設(shè)備管理系統(tǒng)規(guī)劃布局 完成數(shù)據(jù)采集的規(guī)劃布局后,最重要的是數(shù)據(jù)采集對象的需求分析,通過價值鏈分析法,找出業(yè)務(wù)流程中需要采集的關(guān)鍵數(shù)據(jù),例如:鍛壓生產(chǎn)線主要包括能耗、合格數(shù)量、時間、壓力、潤滑、封閉高度、鍛壓噸位、監(jiān)測;數(shù)控設(shè)備主要包括主軸轉(zhuǎn)速、進(jìn)給量、設(shè)備運行時間、停機(jī)時長、報警信息等,且對主要關(guān)鍵設(shè)備鍛壓機(jī)主機(jī)、高精度數(shù)控設(shè)備進(jìn)行視頻監(jiān)控,從創(chuàng)造價值的角度做到最大化,成為采集的關(guān)注點。 針對上述采集的各參數(shù)進(jìn)行信息系統(tǒng)規(guī)劃,實現(xiàn)生產(chǎn)線(設(shè)備)、運營數(shù)據(jù)的可視化。不僅在線展示設(shè)備運行、分析、異常分析、設(shè)備健康等內(nèi)容,且將多個數(shù)據(jù)源、形式多樣的異構(gòu)設(shè)備的運行數(shù)據(jù)、制造數(shù)據(jù),進(jìn)行在線聯(lián)機(jī)與分析處理,便于企業(yè)管理決策人員掌握生產(chǎn)現(xiàn)場的實時動態(tài),實現(xiàn)企業(yè)提質(zhì)、增效、降本的目的。 數(shù)據(jù)采集實施 在125MN 鍛壓生產(chǎn)線中,設(shè)備層主要有下料、加熱、輥鍛、鍛造、切邊、校正工序及其物料轉(zhuǎn)運的機(jī)械手、傳動小車等。在下料工序,采用基于PLC的數(shù)據(jù)采集并傳輸至邊緣代理設(shè)備進(jìn)行接口轉(zhuǎn)換、統(tǒng)一通信接口(TCP/IP 協(xié)議)的以太網(wǎng)進(jìn)行傳輸。加熱、輥鍛、鍛造、切邊、校正等工序方面的設(shè)備,采用Profibus 通信協(xié)議,通過RS232、RJ45 接口轉(zhuǎn)換實現(xiàn)TCP/IP 協(xié)議的以太網(wǎng)進(jìn)行傳輸。對于不能通過通信接口直接獲取的數(shù)據(jù)信息,可以采用外加即時視頻、傳感器的技術(shù)方式進(jìn)行采集;而對于其他因設(shè)備因素產(chǎn)生的數(shù)據(jù)信息,則可以通過信息系統(tǒng)的人機(jī)交互界面,由作業(yè)人員根據(jù)情況并經(jīng)過圖形和語言信息處理,以人工方式進(jìn)行采集錄入。總之,根據(jù)經(jīng)濟(jì)效益原則,結(jié)合設(shè)備自身的PLC型號、通信協(xié)議等一一部署實施,并最終通過工業(yè)網(wǎng)關(guān)、核心交換機(jī)、主路由器,最后進(jìn)入服務(wù)器實現(xiàn)設(shè)備間的聯(lián)網(wǎng)通信。 數(shù)據(jù)采集層采用邊緣層的硬件數(shù)采產(chǎn)品,支持3G/4G/5G/WIFI/Ethernet 數(shù)據(jù)傳輸和云平臺接入的工業(yè)采集網(wǎng)關(guān)實現(xiàn)多種設(shè)備、傳感器以及視頻服務(wù)接入。利用物聯(lián)服務(wù)、數(shù)據(jù)管理、傳輸協(xié)議等數(shù)據(jù)采集平臺接收硬件采集網(wǎng)關(guān)上傳的數(shù)據(jù),或者在網(wǎng)絡(luò)條件優(yōu)異的前提下,直連設(shè)備控制器進(jìn)行數(shù)據(jù)采集服務(wù),實現(xiàn)協(xié)議解析、遠(yuǎn)程配置、數(shù)據(jù)緩存、可視化、數(shù)據(jù)報表等功能。 其體系架構(gòu)如圖3 所示,設(shè)備層包括傳感器、工業(yè)設(shè)備、視頻設(shè)備,數(shù)據(jù)采集層利用邊緣智能網(wǎng)關(guān),應(yīng)用中間件技術(shù)、協(xié)議解析、邊緣計算實現(xiàn)多協(xié)議(Modbus、S7)、多網(wǎng)絡(luò)(4G、5G、無線局域網(wǎng)等)的傳輸。

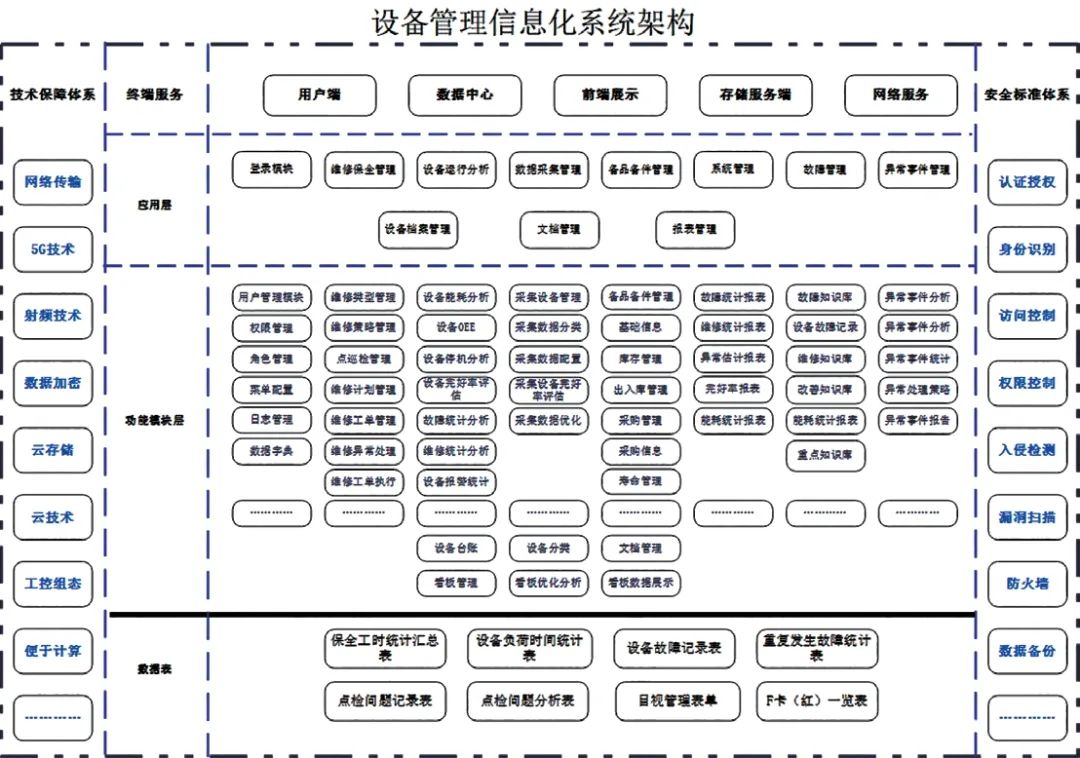

圖3 體系架構(gòu) 應(yīng)用層根據(jù)企業(yè)的需求進(jìn)行設(shè)備信息化建設(shè),使用標(biāo)準(zhǔn)的RESTful-API 進(jìn)行開發(fā)。對于實時性要求較高的應(yīng)用場景的數(shù)據(jù)回傳需求,信息化平臺將根據(jù)具體情況開發(fā)輕量事件處理應(yīng)用以保證對接程序性能。 采用的核心技術(shù)及目標(biāo) 該設(shè)備信息化應(yīng)用,作為公司數(shù)字化、信息化、智能化戰(zhàn)略的重要環(huán)節(jié),首先基于工業(yè)互聯(lián)網(wǎng)技術(shù)、5G 技術(shù)、設(shè)備數(shù)字孿生等方面在設(shè)備數(shù)字化、信息化在線聯(lián)機(jī)分析、管理。 其次,在大數(shù)據(jù)技術(shù)應(yīng)用方面,通過采集各設(shè)備的運行數(shù)據(jù)等,實現(xiàn)數(shù)據(jù)源的統(tǒng)一采集管理,并結(jié)合公司在效率、質(zhì)量、研發(fā)、成本等管理績效指標(biāo)的數(shù)據(jù)存儲、抽取/清洗、聯(lián)機(jī)分析處理、數(shù)據(jù)挖掘等能力,最終進(jìn)行績效指標(biāo)的數(shù)據(jù)呈現(xiàn)。在數(shù)據(jù)的計算與存儲方面,采用云計算和云存儲技術(shù),并基于SaaS 服務(wù)運行模式實現(xiàn)存儲平臺、計算平臺、應(yīng)用系統(tǒng)的共享管理,減少運營維護(hù)成本(人、物等資源)。 各管理技術(shù)的最終呈現(xiàn),都少不了統(tǒng)一的管理平臺來實現(xiàn)運營管理的集成。基于數(shù)據(jù)驅(qū)動的智造協(xié)同管理平臺系統(tǒng)來賦能一線生產(chǎn)者以及各部門、各層次管理人員,從而達(dá)到全員管理,實現(xiàn)數(shù)據(jù)聚合、分析解讀、實時協(xié)同、智能決策等;在設(shè)備管理方面,提升設(shè)備OEE 水平,實現(xiàn)設(shè)備備件全生命周期管理,包括電子臺賬,預(yù)防性維護(hù)預(yù)警、決策,數(shù)據(jù)分析,以降低生產(chǎn)等待、縮短生產(chǎn)周期減少生產(chǎn)浪費、降低生產(chǎn)成本、降低備品備件費用等。 基于績效管理目標(biāo)呈現(xiàn),通過對設(shè)備的數(shù)字化、信息化以及管理技術(shù)的集成,全面實現(xiàn)業(yè)務(wù)流程系統(tǒng)化、生產(chǎn)設(shè)備可視化、備品備件管理精細(xì)化、設(shè)備管理標(biāo)準(zhǔn)化、異常管理的制度化、數(shù)據(jù)分析智能化,提高企業(yè)設(shè)備整體管理水平和競爭力。 設(shè)備管理信息化部署、設(shè)施 設(shè)備信息化建設(shè)(圖4)圍繞企業(yè)整體信息化規(guī)劃進(jìn)行,在信息化平臺開發(fā)、流程管理結(jié)合日常設(shè)備管理進(jìn)行系統(tǒng)部署。通過服務(wù)器在計算機(jī)終端和移動端進(jìn)行可視化呈現(xiàn)為依據(jù)。把日常的設(shè)備維護(hù)保養(yǎng)、備件及其生命周期管理、保全、點檢納入信息化建設(shè)的范疇,并把現(xiàn)場各控制平臺的面板顯示映射、集成到信息化平臺系統(tǒng),實現(xiàn)線下線上統(tǒng)一數(shù)據(jù)源。通過信息系統(tǒng)平臺再現(xiàn)生產(chǎn)線(設(shè)備)的數(shù)字化工廠,根據(jù)管理流程、管理目的實現(xiàn)各線、設(shè)備運行狀態(tài)預(yù)警監(jiān)測,為設(shè)備健康管理提供保證。把設(shè)備點檢、巡檢信息實時進(jìn)行收錄,同時利用工業(yè)互聯(lián)網(wǎng)把各生產(chǎn)線(設(shè)備)的運行參數(shù)等進(jìn)行實時統(tǒng)計、分析設(shè)備OEE、良品率,為生產(chǎn)節(jié)拍統(tǒng)計分析提供條件。為計劃性停機(jī)、故障性停機(jī)進(jìn)行聯(lián)機(jī)分析處理、數(shù)據(jù)挖掘來解決設(shè)備利用率低的問題提供材料。將制造過程中各種信息通過確實可行的采集規(guī)劃和信息系統(tǒng)規(guī)劃建設(shè)實現(xiàn)數(shù)據(jù)準(zhǔn)確采集和有效集成,及時準(zhǔn)確掌握生產(chǎn)運營過程中的動態(tài)數(shù)據(jù)信息,為提高生產(chǎn)效率和資源利用率提供指導(dǎo)。

圖4 設(shè)備管理信息化系統(tǒng)架構(gòu) 結(jié)束語 通過對上述企業(yè)設(shè)備數(shù)據(jù)采集、信息化建設(shè)的詳細(xì)闡述,重新定義了企業(yè)的業(yè)務(wù)流程、決策分析、設(shè)備管理等實現(xiàn)的目標(biāo)范圍。設(shè)備運營數(shù)據(jù)、生產(chǎn)數(shù)據(jù)、更加透明、決策更加準(zhǔn)確;移動端的部署使員工、管理員、管理者異常事件錄入、處置、決策上更加便捷;線下數(shù)據(jù)線上化、無紙化,提高數(shù)據(jù)收集、分析效率,為公司提供科學(xué)有效決策;系統(tǒng)上線,設(shè)備管理制度,標(biāo)準(zhǔn)化落地了,效率提升了、資源節(jié)約了,工作習(xí)慣改變了,最終實現(xiàn)了降本、提質(zhì)、增效的目的。 |