國內常用模鍛設備應用現狀及發展趨勢

|

國內常用模鍛設備概述 目前,我國模鍛設備品種較多,模鍛成形設備主要包括以螺旋副傳力機構為特征的(摩擦式、離合器式和電動式)螺旋壓力機、以曲柄連桿傳力機構為特征的(溫)熱模鍛壓力機、以錘頭傳力機構為特征的模鍛錘、以油缸傳力機構為特征的液壓機和以旋壓成形為特征的輥鍛機、輾環機等。 其中螺旋壓力機份額最大,約占市場40%左右,螺旋壓力機制造行業已發展成為我國模鍛裝備制造中一個舉足輕重的行業。而隨著社會化大生產的逐步形成,熱模鍛壓力機適合自動化、批量化生產的特點必將成為今后產品升級轉型改造的重要裝備之一。 模鍛錘是一種限能量的模鍛設備,打擊速度快,沖擊力大,有利于垂直變形件的充滿,但由于振動和噪聲等缺點,限制了鍛錘的發展。尤其是生產線機器人的應用受到制約。 輾環機是一種環類件快速批量成形的專用設備,零件成形纖維質量好、效率高。 常用模鍛設備的應用現狀及發展趨勢 重型摩擦壓力機的現狀與發展 在螺旋壓力機中,一次性投資較少的摩擦壓力機仍然占據較大份額,市場擁有量超過15000 臺,然而在其他鍛造業比較發達的國家,摩擦壓力機已很少生產。在國內,中小型摩擦壓力機已逐漸被電動螺旋壓力機取代。而大中型的摩擦壓力機因性價比高,仍然在模鍛行業起著重要的作用,尤其是重型摩擦壓力機,投資少見效快,已成為大型模鍛設備的重要選項之一。 目前由青島宏達鍛壓機械有限公司研制的J53-12500 型萬噸級重型摩擦壓力機(圖1)已批量生產,J53-16000 型16000 噸重型摩擦壓力機已投入生產。

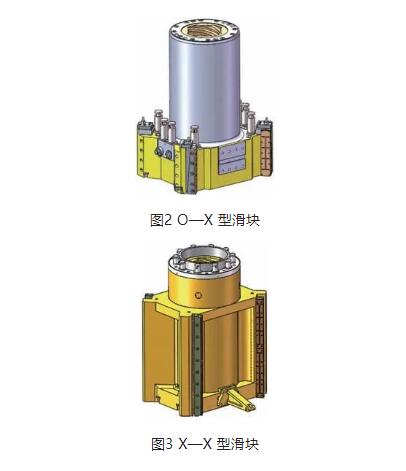

圖1 J53-12500 型萬噸級重型摩擦壓力機 離合器式螺旋壓力機的現狀與發展 自1993 年國產離合器式螺旋壓力機進入市場以來,保有量已達到100 臺左右。離合器式螺旋壓力機的飛輪始終保持單向旋轉,離合器帶動的螺桿慣性小,所以加速行程短、提速快。壓力機可以同時輸出最大打擊力和額定能量,滑塊空程短,有效次數快,是一種比較先進的節能型設備。 但因其結構復雜,離合系統、液壓系統和電器系統在使用過程中對使用者的操作維護水平要求較高,出現問題時難以快速排除或解決,一般用戶不愿使用,所以近幾年國產離合器式螺旋壓力機已很少生產,大型離合器式螺旋壓力機主要依靠進口。 數控電動螺旋壓力機的現狀與發展 電動螺旋壓力機能嚴格控制飛輪的轉速,從而精確控制打擊能量,電動螺旋壓力機結構比摩擦壓力機還要簡單,維修成本低,節能節材,精度高,易于實現自動化,受到很多用戶的歡迎。 數控電動螺旋壓力機主要有電機直接傳動式和電機—機械傳動式兩種類型。 ⑴電機直接傳動式—直驅電動螺旋壓力機。 直驅電動螺旋壓力機屬于電機直接傳動,傳動鏈短,其工作原理為:電機的轉子與螺桿軸和飛輪連為一體。采用特制專用低速大扭矩電機,直接安裝在主機頂部,定子殼體安裝在制動支架上,驅動電機正反轉直接帶動飛輪正反向旋轉,通過螺旋副實現滑塊上下運動,以實現工件成形。電機的轉子與螺桿軸連為一體,傳動環節少,沒有摩擦傳動,具有最短的傳動鏈和較高的效率。但要設計低速、大扭矩專用電機,成本較高,螺桿導套磨損后要及時更換,否則可能會導致電機的氣隙不均勻,影響電機特性。 直驅電動螺旋壓力機傳動鏈短,近零傳動,結構簡單,可靠性高,是4000 噸以下電動螺旋壓力機的發展方向。 ⑵電機—機械傳動式—齒輪(皮帶)式電動螺旋壓力機。 4000 噸以上的電動螺旋壓力機多采用多電機驅動大齒輪的形式。大齒輪與螺桿連接,螺母安裝在滑塊內。電機作正反方向旋轉,從而使滑塊上下運動。滑塊上裝有位移檢測裝置,可以實時精確測量滑塊位移,用于能量的精確控制。滑塊對鍛件毛坯加壓成形后,電機反轉帶動滑塊回程。回程到某一距離后,電機斷電,由飛輪儲存的能量通過發電機轉變為電能,電機產生電磁制動,使飛輪減速。滑塊回程到上死點后,機械剎車制動飛輪,使滑塊停止。 該種壓力機的電機高效節能,制造成本低,更換方便,維護簡單,制動靈敏可靠。隨著國內鍛件尺寸的不斷增大,對設備的要求必然越來越高,而進口產品不僅價格高,而且受制于人,維修十分不便,尤其是軍工產品,還影響國家安全。因此開發大重型電動螺旋壓力機是必然趨勢。 目前,青島宏達鍛壓機械有限公司生產的電動螺旋壓力機已基本系列化,國產最大的10000 噸電動螺旋壓力機已批量生產,12500 噸電動螺旋壓力機已開始研制。 ⑶驅動系統方案設計。 驅動系統是電動螺旋壓力機的關鍵部分,是決定設備能否長期、穩定、正常運行的關鍵因素,其中評價驅動電機性能的兩個核心技術指標是電機在一個工作循環內轉矩特性和電機連續工作時的溫升情況。 ①開關磁阻電機驅動方案。 開關磁阻電機保留了交流異步電機結構簡單、堅固可靠和直流電機良好的控制性能的優點。具有效率高、適應能力強、控制靈活等突出優點。 開關磁阻電機轉子由硅鋼片疊壓而成,能夠承受螺旋壓力機在打擊瞬間的沖擊和振動,轉子內無繞阻及電氣損耗,故不發熱,減輕了電機的熱負荷。損耗主要是定子產生的熱量,通過定子外殼輻射和轉子齒形槽透氣直接散熱,電機易于冷卻,延長了電機使用壽命。 在電動機起動轉矩方面,可達到額定轉矩3 倍以上,而起動電流僅為額定電流的30%~50%,非常適合電動螺旋壓力機頻繁起停的工作狀況要求,這些特點使得開關磁阻電機很適合作為電動壓力機的驅動電機,是目前在國內市場中應用最多的驅動方式。 ②變頻異步電機驅動方案。 變頻異步電機是由普通鼠籠式異步電機通過變頻控制實現正反轉驅動。制造相對簡單、易維護、可靠性較高、電機功率可以做得較大,也是國外應用比較早的驅動方式。但用變頻控制的異步電機驅動方案目前仍存在以下問題: 電動螺旋壓力機工作方式是間歇性的,電機在頻繁起動時需要產生較高的起動扭矩,導致了電機溫度升高;溫度的升高主要是損耗引起,包括銅耗和鐵耗;電機轉子內產生感應電流,產生了銅耗,損耗最終轉化為熱能,增加了電機的熱負荷,引起了電機溫度上升,必須額外增加強制機外冷卻系統才能保障電機正常運行,使整機結構復雜,外形龐大。 ③永磁伺服電機驅動方案。 由于伺服電機的轉速可精確控制,能嚴格控制飛輪的角速度,從而精確控制打擊能量,設備的打擊力精準。永磁電機轉子勵磁采用永久磁鐵,由于無勵磁電流,也就無勵磁損耗,避免了轉子發熱。永磁材料提供穩定、持久的磁通量,不需要消耗電能,故電動機效率高、節約電能。 根據永磁體安裝方式不同,可分為表面式和內置式結構,根據壓力機所需驅動力矩,拼接永磁體組數,做成大功率驅動電機,突破了制約大噸位直驅壓力機發展的“瓶頸”問題。 永磁電機永磁體的壽命與溫度有關,過高的溫升和振動會導致永磁體消磁,導致電磁電矩降低,不能發揮螺旋壓力機正常的工作能力和性能參數要求。永磁材料在沿充磁方向的高度受到限制,達到一定厚度,磁性強度增加將不再明顯,處于平緩狀態。同時安裝維護也需專業工裝和人員,國內研究才剛剛起步。 ⑷導軌導向結構的方案設計。 電動螺旋壓力機的滑塊導向結構,主要分為兩種形式:一種是O—X 型滑塊圓導軌結構(圖2);另一種是X—X 型長滑塊導軌結構(圖3)。

O—X 型結構全程導向,導向長度最長,抗偏載能力強,但對圓導軌部分的加工精度和形位公差要求較高,以保證不漏油。另外這種結構可實現螺旋副浸在潤滑油里,潤滑充分,螺旋副使用壽命增長。青島宏達鍛壓機械有限公司生產的EP 系列電動螺旋壓力機和國內外的離合器式螺旋壓力機都采用這種結構。 X—X 型長滑塊導軌結構,導軌長度與滑塊的寬度比應達到1.5 倍以上,導向長度長,導向精度高,能精確的引導滑塊上下運動,抗偏載能力強。四個導軌均可單獨調節,可以滿足間隙調整的需要。X 型導軌熱敏感度低,受溫度影響較小,導軌間隙可以調整得很小,以保證鍛件的尺寸精度。受力導軌一般為方導軌,穩定性好,導向精度高。 X—X 型長滑塊導軌易于加工制造,制造精度高,上下導軌面的平行度易于保證,受力均勻,面壓小。導軌上鑲嵌銅導板,耐磨性好,壽命長。導軌的可維修性能好,維護簡單、方便,青島宏達鍛壓機械有限公司等國內廠家生產的EPC 系列和國外生產廠家萬家頓和拉斯科都采用這種X-X 型導軌結構。滑塊內裝有銅螺母,銅螺母的設計和制造與螺桿同等重要。使用時,螺桿與螺母的螺紋結合面精度要高,且必須在得到充分、可靠潤滑的情況下才能達到預期的工作壽命。 螺旋副的潤滑一般采用集中式自動循環稀油潤滑,循環稀油系統都是在循環過濾、流量監控和溫度控制的情況下進行的。自動循環稀油潤滑的主要作用是潤滑螺旋副、并帶走磨損雜質和熱量。 熱模鍛壓力機的現狀與發展 熱模鍛壓力機的發展與汽車工業的發展密切相關,但隨著我國汽車工業的發展,熱模鍛壓力機并未得到相應的發展,市場中每年的熱模鍛壓力機增長量只有幾十臺。主要是國產熱模鍛壓力機故障率和工藝批量小制約了熱模鍛壓力機的發展。 隨著國民經濟的發展和科學技術水平的日益提高,我國鍛造業的社會化、批量化大生產必將到來,而熱模鍛壓力機適合自動化、批量化生產的特點必將成為符合這一發展趨勢的優選設備之一。 熱模鍛壓力機行程次數高、振動輕、抗偏載能力強。青島宏達鍛壓機械有限公司目前已系列化、批量化生產630 ~6300 噸的熱模鍛壓力機,經過近十年的試驗、改進和驗證,取得了很好的效益,尤其是可靠性方面得到了進一步驗證。改進后的產品具有以下特點:曲軸轉角采用數字顯示,方便、直觀、可控;機架采用了高強度整體或組合機身,整體實心鑄造,剛性好、精度高、外形美觀;滑塊采用了“X”型對角線導軌,導向精度高;新型制動器制動力大、制動靈敏可靠;新型離合器具有過載保護和增壓補償式預防悶車功能;液壓上頂料在下死點頂出,頂出平穩、安全、可靠;液壓下頂料具有頂料力大、頂出行程可調、頂料高度和保持時間均可以設定等功能;封閉高度調整直接數字顯示,精確度高,直觀性強;采用雙點支撐式連桿,支撐面寬、抗偏載能力強,便于實現多工位鍛造;并設有飛輪制動器、可使飛輪快速停止下來,提高了工作效率。 模鍛設備的發展趨勢 制造業在我國占有十分重要的地位, 我國是制造大國, 但不是制造強國, 其中最為突出的問題是要解決裝備制造業這一薄弱環節。我國裝備制造業的產品無論是精度還是可靠性都滿足不了日益增長的要求,發展裝備制造業已成為國家主管部門的共識。進入21 世紀以來, 隨著汽車工業,特別是轎車工業的飛速發展,汽車零部件制造商面臨大量外資從我國采購,對產品質量要求越來越高的情況,只有采用先進的設備和工藝才能滿足這一要求。今后, 精密模鍛生產中的主要設備——螺旋壓力機和熱模鍛壓力機,在提高性能及可靠性的同時,將向重型化、智能化、數字伺服化方向發展。 ⑴重型化。 隨著我國高速鐵路、船舶、電力和工程機械等行業的發展,對大型模鍛設備的需求更為迫切。航空大型整體模鍛件的生產能力和技術水平是彰顯國家綜合實力的重要標志之一。國產有大國重器之稱的8 萬噸(800MN)模鍛液壓機高約42 米,總重約2.2 萬噸,最大模鍛壓制力可達10 萬噸,是目前世界上最大的模鍛壓力機。 除了我國已建造世界頂級噸位的800MN 模鍛液壓機外,對于研發和生產大型、整體、優質、精密的航空模鍛件,萬噸級螺旋壓力機具有較大的市場需求。青島宏達鍛壓機械有限公司為此制造了我國首臺公稱力為100MN 的EP-10000 型數控電動螺旋壓力機(圖4),現已批量生產。公稱力為125MN 的EP-12500 型數控電動螺旋壓力機已在研制之中。

圖4 EP-10000 型數控電動螺旋壓力機 同時為滿足用戶對火車鉤尾框等大型關鍵零件鍛造成形的要求,青島宏達鍛壓機械有限公司還制造了國內外首臺公稱力為125MN 的J53-12500 型摩擦壓力機,現已批量生產。公稱力為160MN 的J53-16000 型摩擦壓力機已投入生產。 我國核電、風力發電等的裝機容量不斷提高,對大型葉片等鍛件的需求也給重型螺旋壓力機的發展提供了空間。2008 年,無錫透平葉片廠從德國進口了當今世界上打擊力最大的螺旋壓力機,就是瞄準核電特大葉片的生產需要。該機是SMS-Meer 公司生產的SPKA22400 壓力機,是世界上最大規格的螺旋壓力機,可產生3.55 萬噸的最大打擊力。可將滑塊成形速度調整到0.25 ~0.5m/s,有利于成形特種鋼、鈦、鎳基金屬。這臺壓力機總重2900 噸, 其飛輪離合器重達290 噸,設備總高22m。該設備是目前世界上螺旋壓力機技術的集大成者,是先進性能的代表。 重型螺旋壓力機的研制和生產,對技術設計、大型鑄件澆注、大件加工提出了更高的要求。 ⑵智能化。 現代先進的鍛壓設備都由計算機控制。離合器式螺旋壓力機和電動螺旋壓力機采用計算機控制,將能量控制、打擊力顯示,潤滑裝置、頂料裝置、上下料機構的控制和故障報警集成在一起。今后還要進一步發展智能控制系統,使設備具有自動監控運行狀態、自動判斷故障、自動調整工藝參數及實時鍛件測量等功能,降低故障率和故障分析難度。這對于提高鍛件質量、降低廢品率、減少人工成本、降低勞動強度具有非常重大的實際意義。 ⑶數字伺服化。 20 世紀90 年代以來,國外裝備在傳動技術上的一個突出趨勢是,發展大功率電動機驅動的新型重載數字伺服傳動技術,代替目前廣泛應用的液壓伺服傳動和傳統機械傳動。機械裝備采用新型重載數字伺服傳動技術后,提升了裝備的技術性能和可靠性,大大降低了安裝、調試和維修的技術要求及工作量,進一步適應和滿足了生產工藝的需要,受到用戶的普遍歡迎。新型重載數字伺服傳動技術被認為是傳動技術在21 世紀的重要發展方向。電動螺旋壓力機的發展符合了這一主流趨勢。電動螺旋壓力機取代摩擦壓力機是必然趨勢。而隨著市場的不斷整合,鍛件批量越來越大,適合自動化大批量生產的熱模鍛壓力機也必將成為模鍛設備發展的新趨勢。 總之,目前國產模鍛設備種類繁多,并已基本系列化,技術水平也有較大提高,但質量可靠性與進口產品相比還有較大差距,始終堅持高質量發展理念和提高產品質量的可靠性是企業持續發展的必由之路。 |