【展商】西馬克:中國第一條生產轎車和卡車用活塞的無飛邊鍛造全自動生產線

|

中國一家鍛造企業從西馬克集團訂購了一條全自動活塞鍛造生產線

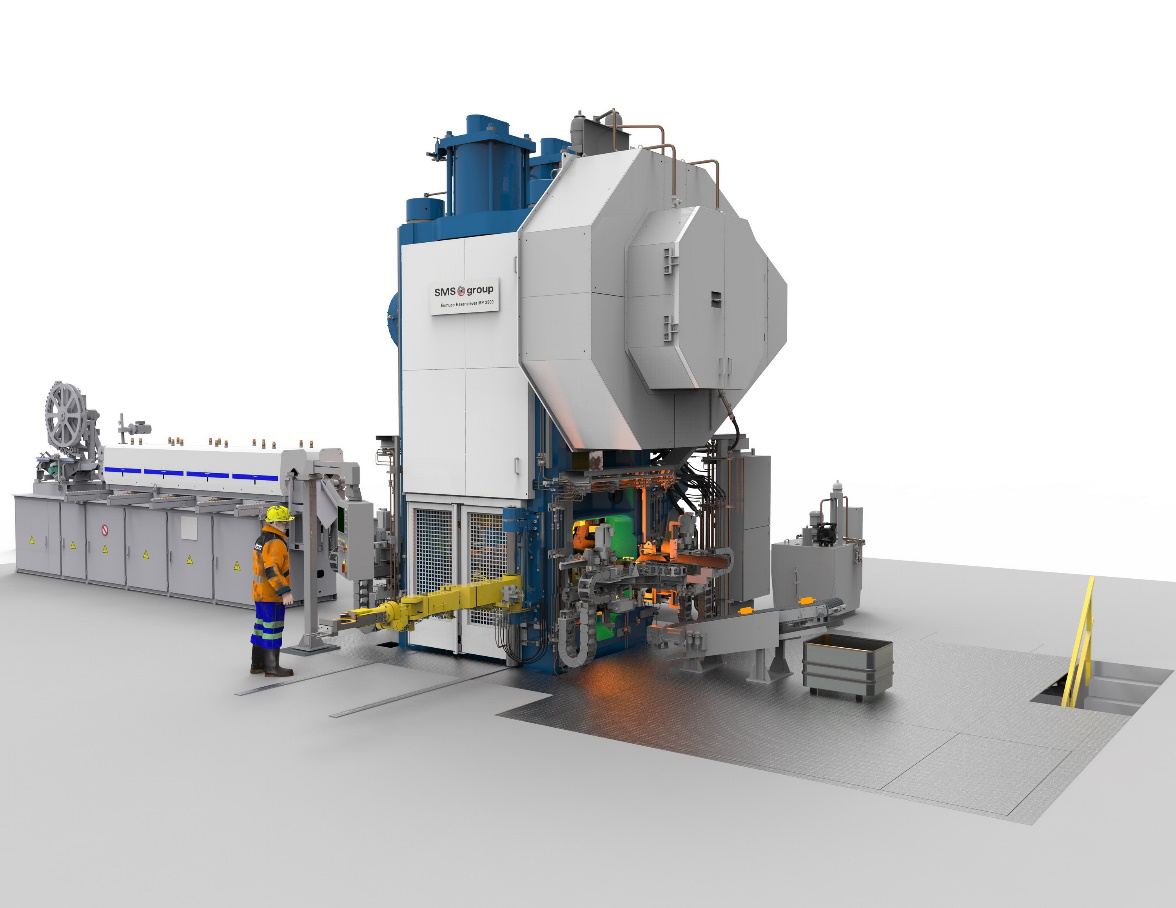

全自動2500噸鍛造生產線:配有自動步進梁系統、模具噴淋裝置和模座,以及ELO-FORGE L感應加熱系統 中國的一家鍛造企業向西馬克集團訂購了一條全自動鍛造活塞生產線,該企業將成為中國首家全自動化且大批量生產轎車和卡車活塞的汽車零部件供應商。對于西馬克集團而言,該生產線也是首條提供給中國客戶的活塞鍛造生產線。該2500噸鍛造生產線的供貨范圍包括一臺MP2500全自動的偏心式熱模鍛壓力機和一套由西馬克子公司艾洛特姆提供的名為ELO-FORGE L的感應加熱系統。 得益于完全自動化,整條生產線的成本效益顯著提高。轎車活塞的鍛造節拍小于4秒。所采用的無飛邊精密鍛造工藝可節約材料和降低能源成本:僅需加熱和使用準確的材料量進行鍛造,無切邊廢料產生。由于鍛件尺寸的高精度,其他的機加工工序也可相應減少。其集成的工藝控制系統可實時監控整條生產線,并且可以在需要時對保存的生產數據進行評估。 “在中國,對汽車零部件的需求在持續穩定增長。通過投資西馬克集團這條一體化的鍛造生產線,我們可以靈活應對日益增長的市場需求,并同時提高為客戶提供高品質產品的保障。對安簧來說,訂購這條生產線主要是關注其高效率,比其他廠商壓機相比具有更高的產量,此外,西馬克集團在活塞鍛造上擁有成熟的業績,并且是一家可以集成提供所有設備的系統供應商,這樣更加增強了我們對合作成功的信心。”該企業董事長說道。 西馬克艾洛特姆提供的800kW的感應加熱爐,可按照2.2秒的節拍和2噸/小時的產量,將坯料溫度均勻加熱至1220°C,模塊化設計可與西馬克集團的鍛造生產線完美結合,穩定的高功率因數確保生產線在任何運行狀態下均具有節能特性,在穩定生產條件下,可實現高達30%的節能效果。坯料傳遞系統和全自動出料系統是整條生產線完整的一部分,確保在指定節拍的生產條件下鍛造每一個工件。 2500噸模鍛壓力機配備有自動步進梁系統、模具噴淋裝置和快換模座系統。該壓機一個重要的特點是電液離合制動系統和每個鍛造工位配有獨立的可編程頂料器。 電液離合制動系統配備濕式多片式離合器,這意味著離合器無磨損且無需調整。不僅如此,運行離合和制動也無需壓縮空氣,其他優點還包括切換運行的高重復精度和與之相關的極低的噪音水平。 由西馬克集團研發的全自動步進梁系統具有獨立的伺服驅動,每一個動作軸由齒輪箱串聯。伺服驅動確保動作的平穩和精確協調次序。自動步進梁系統優化了啟動和減速過程,不僅降低了機械部件磨損,而且保證了更快的節拍時間。整合的傳感器技術實時監控滑塊位置,因而確保壓機與其他自動化裝置動作順利。 由西馬克集團研發的噴淋臂安裝在壓機的后部,可以很容易地進入模具區域。每個鍛造工序的噴淋和干燥時間可以單獨編程。這大大減少了潤滑液和壓縮空氣的消耗,提高了模具維護過程的整體效率。該全自動鍛造生產線計劃于2022年第二季度開始調試投產。 |