特種鈑金的加工工藝分析

|

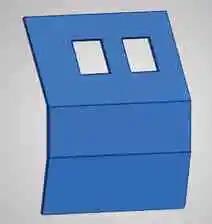

近年來,隨著國內、國際局勢日趨復雜,客戶對防護型車輛的需求逐漸增多,而防護型車輛車身內外表面多為特種鋼板(圖1)。早期特種車體結構普遍為特種鋼板焊接拼接結構,但是焊縫部位為防護薄弱環節,因此使用折彎一體化減少焊縫的設計逐漸替代了原有的焊接拼接式結構。一般特種系列鋼板材料抗拉強度為常規鋼板的3~5倍(1500~2100 MPa),材料性能特殊,易開裂,回彈大、硬度大,普通加工工藝及刀具在結構及強度上均無法滿足特種鋼板的加工(圖2)。本文主要以料厚為3mm的特種鈑金類產品為例,著重闡述對此類板材的加工工藝。

圖1 特種車輛

圖2 防彈鈑金產品示意圖 特種鈑金產品的折彎工藝 特種鋼板極其堅硬而又兼有韌性,通過優化合金成分,結合特有的直接淬火工藝,獲得高硬度和高韌性,延伸率僅為7%左右,硬度普遍達到550HBW,普通折彎模具的結構、硬度、折彎參數都無法滿足其加工需求,回彈大,易開裂,外表面容易產生壓痕。一般加工制造企業采用的是V形及U形折彎模具,下模R角部位為固定結構,V口寬度一般為料厚的4~6倍,上模R角通常取1~1.5倍料厚,如圖3所示。

圖3 V形及U形折彎模具

圖4 我司開發的專用折彎模具 針對特種鈑金類產品,我們主要討論自由折彎,我司重新開發了特種鈑金的專用折彎模具,如圖4所示。下模R角部位采用可拆換、可滾動的LD材質滾軸結構,上模、下模R角、V口寬度及角度重新設計,此處必須考慮到特種鈑金類產品回彈較大的因素,比如上模R角可選3~6倍料厚,下模R角可選4~8倍料厚,V口寬度可選6~12倍料厚,這對于控制折彎回彈、開裂、外表面壓痕都有著很好的作用。另外,折彎時有以下問題需要注意:(1)要注意與軋制方向成直角折彎,折彎前打磨去除所有瑕疵,剪切邊緣也應打磨平。(2)折彎力和回彈會隨特種鈑金強度的增加而增加,板材硬度越高,折彎力越大且回彈也越大。 基于成本及維修方面考慮,上模R角、下模R角、上下模本體均可以采用可拆換結構,方便維修,又可降低成本。采用特種鈑金折彎工藝具有柔性化生產的優點,便于產品升級調整,同時可以有效配合焊接的精度需求。前期投入小,投資周期短,對設備人員的要求相對較低,有利于降低企業成本。 特種鈑金產品的切割工藝 針對特種鈑金產品的切割工藝,主要有以下幾種方式。 (1)水刀。該工藝可用于所有特種鈑金產品下料,并且為首選方法,因為該工藝不存在熱影響區,可徹底消除裂紋風險。 (2)激光切割。對于較厚的特種鈑金產品下料,可采用這種工藝進行切割,這種工藝所產生的切口較窄,熱影響區也較窄,一般小于3mm。 (3)等離子切割。特種鈑金產品的下料也可采用這種工藝進行切割。這種工藝產生的切口一般寬3~4mm,熱影響區寬度不超過5mm。并且等離子切割可以在水下進行,這樣可以減少變形,產生的熱影響區也更窄。 (4)氣割。該工藝可用于厚達60mm的特種鋼板,這種工藝會產生寬2~5mm的切口,熱影響區一般寬4~10mm。值得一提的是,對高硬度的特種鋼板采用不受控氣割可能導致氫致裂紋(也稱為冷裂紋),而板厚超過20~30mm時也可能產生這種情況,板材越厚,對開裂的敏感性也越高。而要避免在切割過程中或切割后產生裂紋,最有效的方法是對鋼板進行預熱,隨后對切割部件進行高溫保溫。預熱包括在開始切割前,將整張鋼板或目標切口兩側至少100mm寬的區域加熱到規定的最低溫度,可以通過使用恒溫加熱爐、加熱毯等方式實現,而在某些情況下也可使用燃氣加熱爐在整個過程中保持溫度(可使用相同設備對切割部件進行高溫保溫)。只有當切割部件足夠寬,能夠消耗過多熱量時,才能采用低速切割。 (5)砂輪。該工藝一般用于管材和圓鋼的切割,也可用于特種鈑金產品的直線切割。切口寬度與砂輪厚度相等,幾乎沒有熱影響區。 特種鈑金產品的焊接工藝 一般特種鈑金合金含量低,這些鋼板可采用任何常規的焊接方法進行焊接,適用的焊材包括鐵素體和不銹鋼類型的焊材,而建議類型取決于鋼材等級。其焊接流程如下。 (1)邊緣準備。工件之間的良好配合是降低應力的關鍵,由此可降低裂紋風險。焊接前必須清除焊接邊緣及其周圍的各種雜質,如鐵屑、鐵銹、油污、油漆和水分等。 (2)定位焊。進行定位焊時,建議每段定位焊縫的長度不小于50mm,其原因是為了避免接頭處出現氫致裂紋。 (3)焊材的選擇。建議使用鐵素體和不銹鋼類型的焊材,可用類型取決于鋼材等級和接頭處的板材厚度。以下推薦一些適用于所有類型的焊材:為使焊接接頭的強度和韌性達到完美平衡,在滿足接頭強度要求的前提下應盡量選擇強度低的焊材,而使用低強度焊材可帶來一些好處,例如提高焊縫金屬的韌性,提高抗氫裂性能和減少接頭中的殘余應力。因此,設計人員應盡量將焊縫定位在低應力區。 (4)無合金和低合金鐵素體焊材。如選用無合金或低合金鐵素體焊材,則焊材適當的屈服強度可以高達500MPa,建議使用最大氫含量為5ml/100g的焊縫金屬。比如可以使用實心焊絲的MAG熔化極氣體保護焊,以及TIG鎢極惰性氣體焊的焊材都能滿足這一要求。而對于其他焊接方法,以下幾種類型的耗材有可能滿足氫含量要求:①使用藥芯焊絲的MAG熔化極氣體保護焊,基本類型的焊絲和金紅石焊絲。②使用金屬芯焊絲的MAG熔化極氣體保護焊,特定品牌的焊絲。③SAW埋弧焊,焊絲要與基本類型助焊劑結合。 (5)奧氏體不銹鋼焊材。建議使用符合AWS 307或AWS 309標準的奧氏體不銹鋼焊材,并且推薦將AWS 307焊材作為第一選,AWS 309焊材作為第二選。原因是該類焊材在所有焊縫金屬中的屈服強度約500MPa,而AWS 307焊材的承受熱裂紋性能要優于AWS 309。此外,對于不銹鋼類型的焊材,并未規定最大氫含量標準,其原因在于氫對該類焊材性能的影響并不像在無合金和低合金焊材中那樣明顯。 特種鈑金產品的機加工藝 對于特種鈑金產品的機加工藝,可使用高速合金鋼鉆頭或硬質合金鉆頭進行鉆孔,在搖臂/柱式鉆床上使用高速鋼鉆頭對鋼板進行鉆孔時,首選小螺旋角、硬心的含鈷(8%的鈷)高速鋼鉆頭,單個孔可使用普通高速鋼鉆頭。 而針對減少振動、延長鉆頭壽命筆者在這里建議。 (1)盡量減小懸臂長度以及鉆頭到工件之間的距離,使用穩固結實的工作臺距離。另外,使用冷卻液。 (2)使用盡可能短的鉆頭,鉆透之前,先抬起鉆頭1s以便降低進給速度,否則間隙竄動和彈性會卡住鉆頭,等間隙竄動和彈性現象消失之后,再重恢復到所需的進給速度。 (3)一定要使用金屬支架。 (4)牢固夾緊工件。 結束語 綜上,本文簡要介紹了特種鈑金的一些特殊加工工藝,如折彎、切割、焊接、機加等工藝,并給出一些我司在生產過程中總結的一些經驗和方法,希望可以對特種鈑金材料的加工提供一些可借鑒的幫助。

|