伺服主驅動是金屬成形機床的發展趨勢

|

伺服主驅動是金屬成形機床的發展趨勢

-------文/齊俊河 金屬成形是指利用有源動力,在工裝模具的限制范圍內,使金屬材料發生變形而得到所需形狀的過程。在金屬成形的三大行業鍛造、沖壓和鈑金制作中,四大要素設備、模具、原材料和工藝缺一不可。下面按行業把金屬成形機床主驅動方式的未來發展趨勢做一下展望,以便各技術裝備企業規劃自己的發展方向,并幫助各金屬成形零部件制造企業選擇采購機床,提高產品質量,降低生產成本,提高核心競爭力。 網絡化、信息化和智能化,不僅會改變我們的工作和生活方式,而且也要顛覆中國制造和金屬成形加工行業。金屬成形企業自動化、信息化和智能化建設是當前的當務之急,其中,采購智能化機床或進行機床智能化改造,是企業智能化建設的必備功課。 無論是鍛造機床,還是沖壓鈑金機床;無論是機械機床,還是液壓機床,都在向伺服主驅動方向發展,不僅工藝性好,而且節能,容易實現自動化集成、信息化聯網和智能化控制。 鍛造的四種成形裝備中,鍛錘已經從蒸汽驅動、空氣驅動發展到當下最常用的電液驅動,有的機床企業,未雨綢繆,已經研發出機械伺服驅動的鍛錘,完全顛覆了傳統鍛錘采用流體介質傳動的理念,是鍛錘驅動方式的革命性變化。螺旋壓力機從飛輪摩擦驅動發展到當前最常用的變頻(或永磁)電機直接驅動,目前也有企業已開發了伺服電動直驅方式,效果更好、性能更優。機械壓力機,俗稱模鍛壓力機,驅動電機也從傳統的異步交流電機升級為伺服驅動方式,省掉了減速機構,使壓力機結構更加簡單,便于維護,甚至是造價更加便宜。只是受伺服驅動電機功率的制約,目前還很難制造重型鍛造機床。鍛造液壓機由水壓機發展到當下最常用的油壓機,油壓機也從傳統的閥控方式(需要蓄能器)向泵控伺服方式(不需要蓄勢器)發展,大大提高了液壓機的能量利用率和沖次,在液壓機與機械式壓力機的性能對比中,提高了自身的綜合競爭力。另外,鍛造制坯機床輥鍛機和楔橫軋機,也采用了機械伺服直驅方式,結構簡單,制造容易,降低能耗,性能優越。

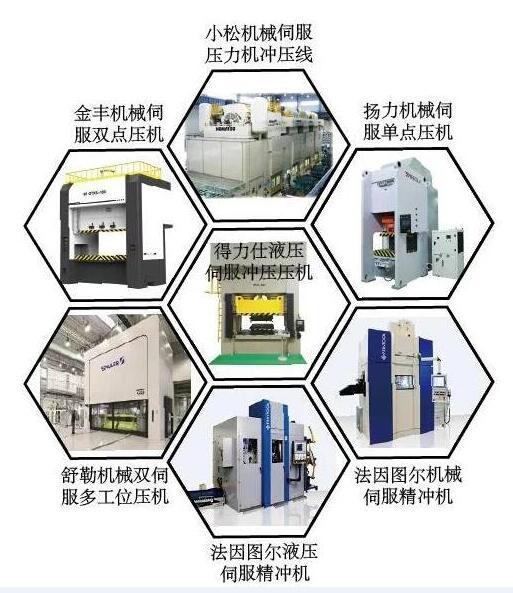

沖壓的兩大類成形機床中,機械壓力機的伺服電機驅動將逐步取代傳統的異步電機驅動,從而完成沖壓機床和生產工藝的一次革命。在歐、美、日沖壓行業,機械伺服壓力機已被廣泛使用,據悉像舒勒、小松這樣的世界頂級沖壓機床公司,對于大型壓力機用戶,已不再推薦使用傳統式機械壓力機;根據中國鍛壓協會了解到的信息,世界頂級汽車公司在中國的合資企業,其主機廠沖壓車間,今后也不再采用傳統式機械壓力機。液壓機的液壓伺服直驅技術也將推動液壓機的技術變革,降低能耗,提高沖次,進一步提升液壓機的綜合性能,從而拓寬液壓機的應用范圍。精沖壓力機也在由目前普遍采用的液壓閥控(帶有蓄勢器和大油箱)壓力機向泵控伺服驅動(沒有蓄勢器,只用小油箱)方式,甚至是向機械伺服驅動方式(目前僅用于200T以下的小型壓力機)發展。熱沖壓壓力機與精沖壓力機的發展思路同出一轍,也正在由液壓閥控壓力機向泵控伺服驅動方式,甚至是向機械伺服驅動方式發展。

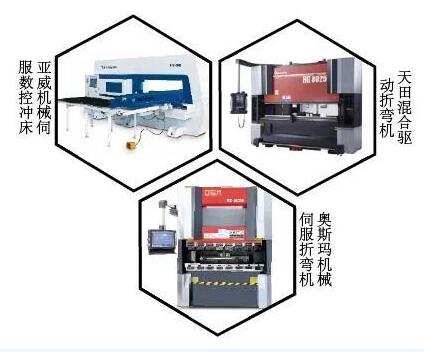

鈑金的兩大類機床中,數控沖床由雛形的步沖機,跨越式發展到機械式數控沖床,又逐代發展到液壓伺服數控沖床,最后發展到今天最為流行的機械伺服數控沖床,不僅更加節能、降低震動和噪音;而且還大大提高數控沖床的適應性,不僅僅可以用于沖裁,而且還可以實現更多的板材成形,同時提高沖模的使用壽命,加強了自身與激光切割相比的工藝優勢。在各種金屬成形機床中,數控沖床的發展可謂神速,在短短的幾十年,數控沖床就發生了四代的變化,未來的數控沖床會是什么樣子?值得期待。鈑金加工的另外一款關鍵機床,數控折彎機與數控沖床一樣,在短短的幾十年,經歷了從數控液壓、數控液壓伺服折彎機到今天普遍采用的數控伺服混動折彎機,機床不僅環保節能,而且機床工藝性好,便于實現自動化、智能化生產。另外,值得大家關注的是,在小型數控折彎機中,采用數控機械伺服驅動成為一種趨勢,它相比前幾代折彎機,除了具有伺服混動折彎機的各種優點外,驅動結構更加簡單、便于保養維護,制造成本更低。

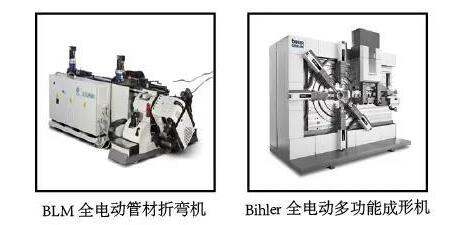

金屬管材和線材的兩大類成形機,管子折彎機和線材彎曲機也由早期的普通液壓主驅動和液壓伺服進給,發展到純機械伺服主驅動和機械伺服進給全電動化方式,使機床結構更加簡單,更加容易實現自動化,便于維護保養,操作安全可靠,可實現節能、綠色生產。

總之,金屬成形機床主驅動的伺服化,使設備性能更優,工藝性更好;更適合實現自動化生產、信息化管理、數據化診斷;更加節能環保,人文綠色,可持續發展。希望各金屬成形機床企業,能加強伺服驅動機床的研發和制造,各鍛造、沖壓和鈑金制作企業,積極采用最先進的伺服驅動機床,不僅為企業打開一個前途無量的市場,而且使企業能夠承擔更大的社會責任,為企業、為行業,為國家、為社會開創一個更加美好的生存空間! |